- 作者: 達源精密

- 來源:

- 日期: 2014-12-26

- 瀏覽次數: 2320次

一.壓鑄工藝的原理

壓鑄工藝原理是利用高壓將金屬液高速壓入一精密金屬模具型腔內,金屬液在壓力作用下冷卻凝固而形成鑄件。冷、熱室壓鑄是壓鑄工藝的兩種基本方式,其原理如圖1-1所示。冷室壓鑄中金屬液由手工或自動澆注裝置澆入壓室內,然后壓射沖頭前進,將金屬液壓入型腔。在熱室壓鑄工藝中,壓室垂直于坩堝內,金屬液通過壓室上的進料口自動流入壓室。壓射沖頭向下運動,推動金屬液通過鵝頸管進入型腔。金屬液凝固后,壓鑄模具打開,取出鑄件,完成一個壓鑄循環。

二·壓鑄工藝的特點

壓鑄合金

壓鑄合金是壓鑄生產的要素之一,要生產優良的壓鑄件,除了要有合理的零件構造、設計完善的壓鑄模和工藝性能優越的壓鑄機外,還需要有性能良好的合金。

壓鑄件的斷面厚度取決于它承受的應力和合金材料本身的強度,具有較高強度是壓鑄合金的優點之一。選用壓鑄合金時,應充分考慮其使用性能、工藝性能、使用場合、生產條件和經濟性等多種因素。

對壓鑄合金的基本要求

1) 熱溫度不高時具有較好的流動性,便于充填復雜型腔,以獲得表面質量良好的鑄件。

2) 線收縮率和裂紋傾向性小,以免鑄件產生裂紋,并可提高鑄件尺寸精度。

3) 結晶溫度范圍小,防止產生縮孔和縮松,提高鑄件質量。

4) 具有一定的高溫強度,以防止推出鑄件時產生變形或碎裂。

5) 在常溫下有較高的強度,以適應大型薄壁復雜鑄件生產的需要。

6) 與金屬型腔相互之間物理-化學作用的傾向性小,以減少粘膜和相互合金化。

7) 具有良好的加工性能和一定的抗腐蝕性。

各類壓鑄鋁合金

Al-Si合金

由于Al-Si合金具有結晶溫度間隔小、合金中硅相有很大的凝固潛熱和較大的比熱容、線收縮系數也比較小等特點,因此其鑄造性能一般要比其他鋁合金為好,其充型能力也較好,熱裂、縮松傾向也都比較小。Al-Si共晶體中所含的脆性相(硅相)數量最少,質量分數僅為10%左右,因而其塑性比其他鋁合金的共晶體好,僅存的脆性相還可通過變質處理來進一步提高塑性。試驗還表明:Al-Si共晶體在其凝固點附近溫度仍保持良好的塑性,這是其他鋁合金所沒有的。

鑄造合金組織中常要有相當數量的共晶體,以保證其良好的鑄造性能;共晶體數量的增加又會使合金變脆而降低力學性能,兩者之間存在一定的矛盾。但是由于Al-Si共晶體有良好的塑性,能較好的兼顧力學性能和鑄造性能兩方面的要求,所以Al-Si合金是目前應用最為廣泛的壓鑄鋁合金。

Al-Mg合金

Al-Mg合金的性能特點是:室溫力學性能好;抗腐蝕性強;鑄造性能比較差,力學性能的波動和壁厚效應都較大;長期使用時,有因時效作用而使合金的塑性下降,甚至壓鑄件出現開裂的現象;壓鑄件產生應力腐蝕裂紋的傾向也較大等。Al-Mg合金的缺點部分抵消了它的優點,使其在應用方面受到一定的限制。

Al-Zn合金

Al-Zn合金壓鑄件經自然時效后,可獲得較高的力學性能,當鋅的質量分數大于10%時,強度顯著提高。此合金的缺點是耐蝕性差,有應力腐蝕的傾向,壓鑄時易熱裂。常用的Y401合金流動性好、易充滿型腔,缺點是形成氣孔傾向性大,硅、鐵含量少時,易熱裂。

3.壓鑄工藝

壓力

壓力是壓鑄工藝的基本特征,金屬液的充型流動和壓實都是在壓力的作用下完成的。壓力分為動態壓射力和增壓壓射力。動態壓射力的作用是克服各種阻力,保證充型時金屬液達到一定速度。增壓壓射力的作用是在充型結束后對壓鑄件進行壓實,提高壓鑄件的致密度,使壓鑄件輪廓清晰。壓射力通過壓射沖頭對金屬液施加壓力。施加壓力的大小用比壓表示。冷室壓鑄機的動態壓射比壓一般在30-90MPa之間,增壓壓射比壓一般在50-300MPa之間。熱室壓鑄機提供的壓射比壓可達到20-50MPa。應該注意,使用壓鑄機提供的最小壓射沖頭才能得到最大壓射比壓。選擇壓射比壓時,應考慮壓鑄機能夠提供壓射力及使用的壓射沖頭,超出可選范圍則無法達到。

壓射比壓

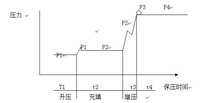

注:t1——金屬液在壓室中未承受壓力的時間;P1為一級(慢速)

t2—— 金屬液于壓室中在壓射沖頭的作用下,通過內澆口充填型腔的時間;P2為二級(快速)

t3 ——充填剛剛結束時的舜間;P3為三級(增壓)

t4 ——最終靜壓力;P4為補充壓實鑄件

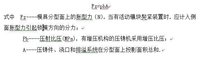

式中

比壓的選擇與多種因素有關,一般應遵守以下原則:

1) 壓鑄件結構特征。①薄壁壓鑄件,壓射比壓可選高些;厚薄壓鑄件,增壓比壓可選高些。②形狀復雜,壓射比壓可選高些。③工藝性良好,壓射比壓可選低些。

2) 壓鑄合金特性。①結晶溫度范圍寬,增壓比壓可選高些。②流動性差,壓射比壓可選高些。③密度大,壓射比壓、增壓比壓可選高些。

3) 澆注系統。①流程長,轉折多、澆口薄、阻力大,壓射比壓可選高些。②澆道扁平,散熱快,壓射比壓可選高些。

4) 合金及壓鑄模具溫度。①合金澆注溫度較低、壓鑄模具溫度較低,壓射比壓可選高些。②合金液與壓鑄模具溫度差異較大時,壓射比壓可高些。

5) 壓鑄件質量。①壓鑄件內部質量要求高,增壓比壓可選高些。②壓鑄件表面質量要求高,壓射比壓可選高些。

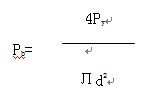

脹模力

壓鑄過程中,在比壓的作用下,金屬液填充型腔時,給型腔壁和分型面一定的壓力,稱為脹模力。在壓鑄過程中的最后階段即增壓比壓通過金屬液傳給壓鑄模時,脹型力最大,是為壓鑄件初選壓鑄機型號及支承板進行強度和剛度校核的重要參數。脹型力可根據分型面的面積初步預算:

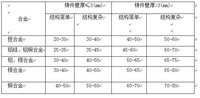

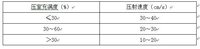

各種壓鑄合金常用比壓表

速度

壓鑄過程中,速度受壓力的直接影響,又與壓力共同對內部質量、表面輪廓清晰度等起著重要作用。速度有壓射速度和內澆口速度兩種形式。

壓射速度

壓射速度又稱沖頭速度,它是壓室內的壓射沖頭推動金屬液的移動速度,也就是壓射沖頭的速度。壓射過程中壓射速度是變化的,它可分成低速和高速兩個階段,通過壓鑄機的速度調節閥可進行無級調速。

壓射第一階段、第二階段是低速壓射,可防止金屬液從加料口濺出,同時使壓室內的空氣有較充分的時間逸出,并使金屬液堆積在內澆口前沿。低速壓射的速度根據澆到壓室內金屬液的多少而定。壓射第三階段是高速壓射,以便金屬液通過內澆口后迅速充滿型腔,并出現壓力峰,將壓鑄件壓實,消除或減小縮孔、縮松。

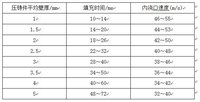

低速壓射速度的選擇

內澆口速度

內澆口速度是金屬液通過內澆口進入型腔的線速度。較高的內澆口速度,即使采用較低的比壓也能將金屬液在凝固之前迅速填充型腔,獲得輪廓清晰、表面光潔的壓鑄件,并提高金屬液的動壓力。

內澆口速度過高時也會帶來一系列問題,主要是容易包卷氣體形成氣泡;金屬液呈霧狀進入型腔,粘附于型腔壁與后來的金屬液不能熔合而形成表面缺陷和氧化夾雜,加速壓鑄模的磨損等。

選用內澆口速度時,應考慮一下因素:

1) 鑄件形狀復雜或薄壁時,內澆口速度應高些。

2) 合金澆入溫度低時,內澆口速度可高些。

3) 合金和模具材料導熱性能好時,內澆口速度應高些。

4) 內澆口厚度較厚時,內澆口速度應高些。

內澆口速度太小,易使鑄件輪廓不清;內澆口速度太大,會使鑄件產生氣孔等缺陷。內澆口速度與壓鑄件的平均壁厚和填充時間的關系見表。

推薦的壓鑄件平均壁厚與填充時間、內澆口速度的關系

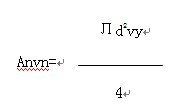

內澆口速度與壓射速度和壓力的關系

在冷壓室壓鑄機中,壓室、澆道和壓鑄模構成一個密閉系統。根據連續性原理,內澆口速度與壓射速度具有固定關系。即

式中d----壓室直徑(cm);

Vy----壓射速度(cm/s)

An----內澆口截面積cm2

Vn---內澆口速度(cm/s)

Copyright © 東莞市達源精密五金制品有限公司

Dongguan Richway Precision Metal Products Co., Ltd

中國.廣東省東莞市橫瀝鎮半仙山第三工業區F棟

http:m.xinglinyiyao.cn ICP備案:粵ICP備17103637號